High Tech & High Purity

Ultraschall-Feinreinigungsanlage von UCM für Forschungsaufgaben

Höchste Flexibilität für die Entwicklung von Reinigungsprozessen

Bei der Optimierung des Diamantdrahtsäge-Prozesses für das Wafering oder das Schneiden anderer harter Materialien spielt die Reinigung nur eine untergeordnete Rolle. Eigentlich – denn um die Oberflächen beurteilen und später weiterverarbeiten zu können, müssen sie sauber sein. Dies erfordert einerseits eine optimale Abstimmung der Reinigungsmedien auf andere Verfahrensmittel, andererseits einen entsprechenden Reinigungsprozess. Um beides entwickeln zu können, wurde für das Fraunhofer Technologiezentrum Halbleitermaterialen THM eine Reinigungsanlage öffentlich ausgeschrieben. Den Zuschlag erhielt ein maßgeschneidertes Ultraschall-Feinreinigungssystem von UCM, das höchste Flexibilität bietet.

Das Fraunhofer THM ist eine gemeinsame Abteilung der Fraunhofer-Institute für Solare Energiesysteme ISE und für Integrierte Systeme und Bauelementtechnologie IISB. Das im sächsischen Freiberg ansässige THM beschäftigt sich mit der Herstellung von kristallinen Werkstoffen und deren Vereinzelung. Es unterstützt Unternehmen im Rahmen von Industrieaufträgen und öffentlich geförderten Projekten bei der Materialpräparation, -bearbeitung und -charakterisierung inklusive der Kristallzüchtung, Epitaxie, Scheibenherstellung sowie bei der Entwicklung geeigneter Hilfsstoffe für vor- und nachgelagerte Prozesse wie beispielsweise die Reinigung. Die beiden letztgenannten Aufgaben und die Materialcharakterisierung fallen in den Bereich der Arbeitsgruppe Wafering. Sie arbeitet unter anderem an der Optimierung von Diamantdrahtsäge-Prozessen, deren wichtigste Anwendungen derzeit noch in der Herstellung von Wafern für die Photovoltaik- und Halbleiterindustrie liegen. „Im Gegensatz zum gängigen Sägen mit losem Abrasiv in einer Trägerflüssigkeit (Slurry) ist das Diamantdrahtsägen deutlich schneller und kann bei sinkenden Preisen für den Diamantdraht neben Geschwindigkeits- auch Kostenvorteile bieten“, berichtet Dr. Rajko Buchwald, Gruppenleiter der Abteilung Wafering. Weitere Einsatzfelder dieser Sägetechnik liegen im Trennen von harten Materialien wie Keramik, Glas, Saphir und porösen bzw. gesinterten Werkstoffen.

Partikel kleiner als 1 µm

Ein weiterer Unterschied zum konventionellen Sägeverfahren besteht in den Rückständen, die auf den Oberflächen der gesägten Wafer zu finden sind. Neben den Resten des beim Sägeprozess eingesetzten Coolants sind dies Partikel, deren Größe zu 99 Prozent unter 1 µm liegt. Sie sind deutlich schwieriger zu entfernen als die rund 4 µm großen Überbleibsel nach dem Slurry-Sägen, was durch den Einsatz von Wasser als Coolant-Hauptbestandteil zusätzlich erschwert wird. Da sich diese Verschmutzungen mit einer Standardanlage unzureichend entfernen lassen, benötigte das THM eine auf seine speziellen Anforderungen im Forschungs- und Entwicklungsbereich ausgelegte, hochflexible Reinigungsanlage. Wesentliche Vorgaben im Leistungsverzeichnis waren die Ausstattung mit sechs Wannen, einem Trockner, die Implementierung von Ultraschall mit unterschiedlichen Frequenzen sowie die Möglichkeit, verschiedenste Reinigungsmedien und Wasserqualitäten einzusetzen. Das Hauptaugenmerk lag auf einer absolut freien Programmierfähigkeit, einer flexiblen Nutzung der Becken sowie einer extrem kompakten Bauweise, da der zur Verfügung stehende Footprint begrenzt war. Mit diesem Anforderungsprofil wurde das Projekt öffentlich ausgeschrieben. Unter den Anbietern setzte sich die schweizerische UCM AG, ein Unternehmen der SBS Ecoclean Gruppe, durch.

Optimale Ausstattung für die Prozessentwicklung

Das Ultraschallreinigungssystem verfügt über je drei Reinigungs- und Spülstationen, wobei jede Wanne sowohl für die Reinigung als auch das Spülen genutzt werden kann. Die Wannen sind für den Einsatz von Stadtwasser, VE- und Reinstwasser ausgelegt, an einen eigenen Filterkreislauf angeschlossen und mit Sonden zur Messung der Leitfähigkeit ausgestattet. Darüber hinaus verfügen sie über Heizung und Kühlung, um die Reinigung in einem festgelegten Temperaturbereich zu gewährleisten. Eine weitere Besonderheit bei dieser Anlage ist, dass jede der drei genannten Wasserqualitäten für Spülprozesse separat durch einen Edelstahldurchlauferhitzer erwärmt werden kann.

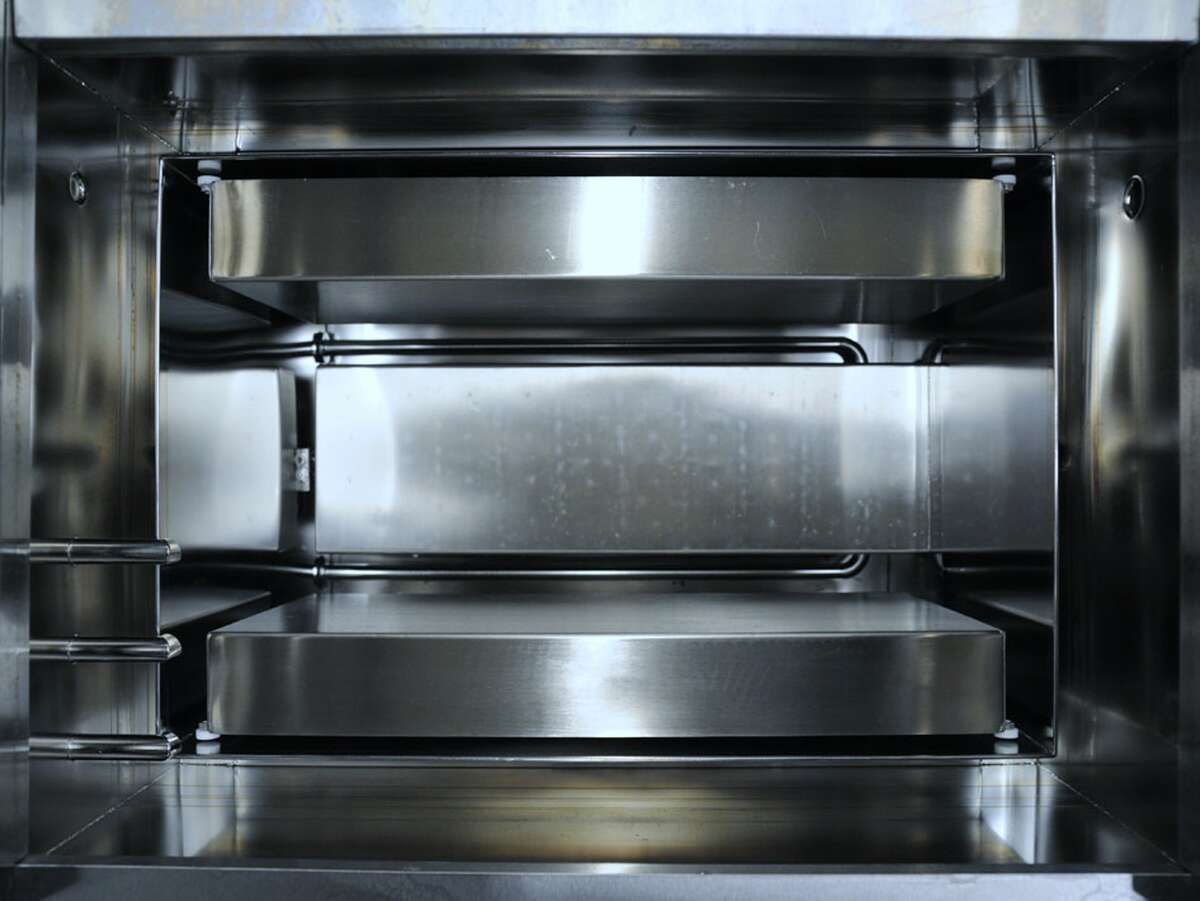

In allen Becken wird das Medium von unten eingebracht, nach oben transportiert und läuft dann an allen Seiten über. Diese Technik, die UCM für Aufgaben in der Feinstreinigung entwickelte, gewährleistet eine sehr gute und gleichmäßige Behandlung der Wafer. Gleichzeitig sorgt der Überlauf dafür, dass abgereinigte Partikel und Rückstände sofort zuverlässig aus den Becken ausgetragen werden. Dies verhindert sowohl eine Rückkontamination der Substrate beim Herausnehmen als auch die Bildung von Schmutznestern in den Becken.

In drei Wannen sind am Boden und seitlich Multifrequenz-Ultraschallsysteme integriert. Dies ermöglicht, dass die verschiedenen Frequenzen im Reinigungsprozess sukzessive auf die Wafer eingebracht werden. Die Reinigung erfolgt in speziellen Carriern, die jeweils 100 Wafer aufnehmen.

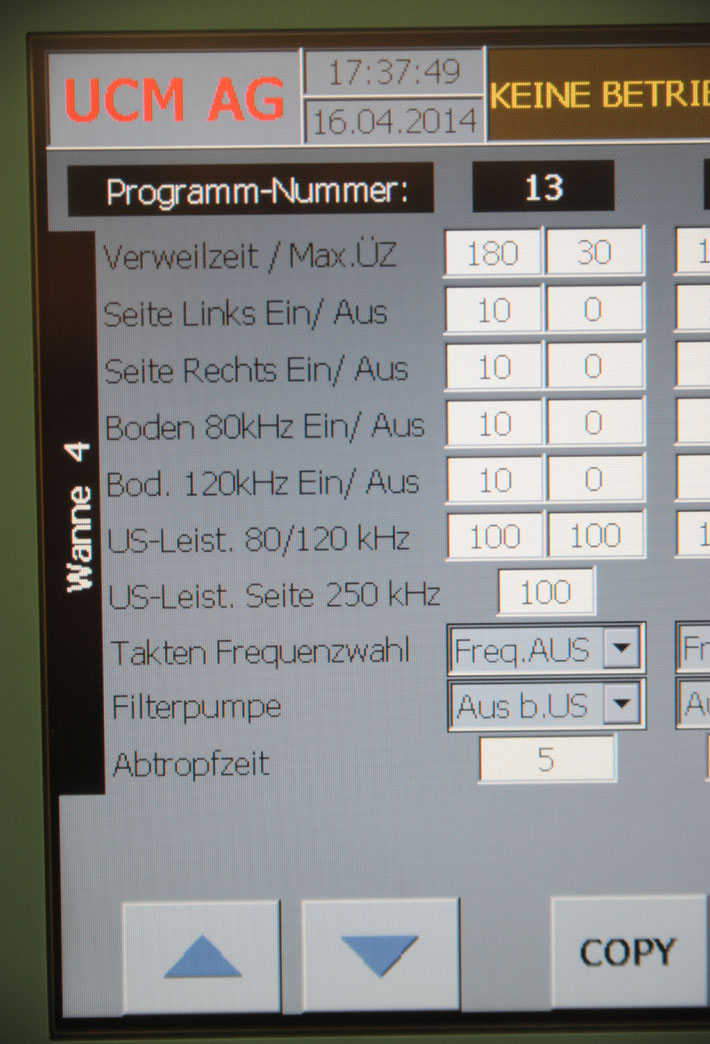

Im ersten Reinigungsschritt, in dem viele Partikel und Schmutz zu entfernen sind, wird beispielsweise mit 25, 40 und 50 kHz gearbeitet. In der zweiten Wanne kann Ultraschall mit Frequenzen von 40, 80 und 120 kHz und in der dritten mit 80, 120 und 250 kHz eingesetzt werden. Die Reihenfolge, in der die Wafer gereinigt werden, lässt sich frei programmieren. Ebenso eingestellt werden kann die Temperatur, die Ultraschallleistung sowie die Verweildauer in den verschiedenen Becken, die exakt eingehalten wird. Dabei besteht die Möglichkeit, nicht nur die Laufzeit für jeden Ultraschallschwinger einzeln zu definieren, sondern auch, ob er statisch oder gepulst arbeitet. In der Anlagensteuerung stehen dafür 16 Programmplätze zur Verfügung. „Durch die freie Programmierung und die Nutzung von separaten Ultraschallgeneratoren je Schallbank können wir den Ultraschall gezielt in das Becken einbringen, beispielsweise in der Reihenfolge links – Boden – rechts. Das hat den Vorteil, dass die Wafer im Carrier besser vom Medium erreicht werden“, erklärt Gruppenleiter Dr. Rajko Buchwald.

Leitwert- und pH-Wert der Medien werden kontinuierlich überwacht. Für die vertikale Warenbewegung lässt sich die Anzahl der Hübe in einem definierten Zeitraum über einen Frequenzumrichter einstellen. Die Trocknung erfolgt über die Kapillartrocknung (Lift-Out) und in einem nachfolgenden Warmlufttrockner. Die Prozess- und Beckenparameter werden für jeden Reinigungsvorgang in einer CSV-Datei protokolliert. Das gewährleistet eine sehr exakte Rückverfolgung und Dokumentation der Abläufe.

Freie Wahl des Reinigungsmediums

Um auch das Reinigungsmedium optimal auf den Prozess abzustimmen, können in dieser UCM-Anlage alkalische, neutrale und saure Reiniger eingesetzt werden. Sie werden automatisch über Dosiereinheiten in den Wannen eingespeist. Das THM arbeitet in diesem Bereich mit den Herstellern von Coolants für den Sägeprozess und von Reinigungsmedien zusammen. Dies ermöglicht, das Reinigungsmedium optimal auf das Kühlmittel abzustimmen oder umgekehrt.

„UCM hat unsere Vorgaben wirklich hervorragend umgesetzt. Wir verfügen jetzt über eine Reinigungsanlage, die uns alle Freiheiten für die Entwicklung von Reinigungsprozessen für diamantdrahtgesägte Wafer und Substrate aus anderen Materialien bietet“, stellt Dr. Rajko Buchwald fest.

Autor: Doris Schulz

![[Translate to Deutsch:] Volker Lehmann [Translate to Deutsch:] Volker Lehmann](/fileadmin/Images/200_Contact_Persons/Volker_Lehmann.jpg)