Werkzeuge

Ultraschall-Feinreinigung von Maschinenwerkzeugen aus Hartmetall und HSS

Reinigungsprozess für optimale Schichthaftung

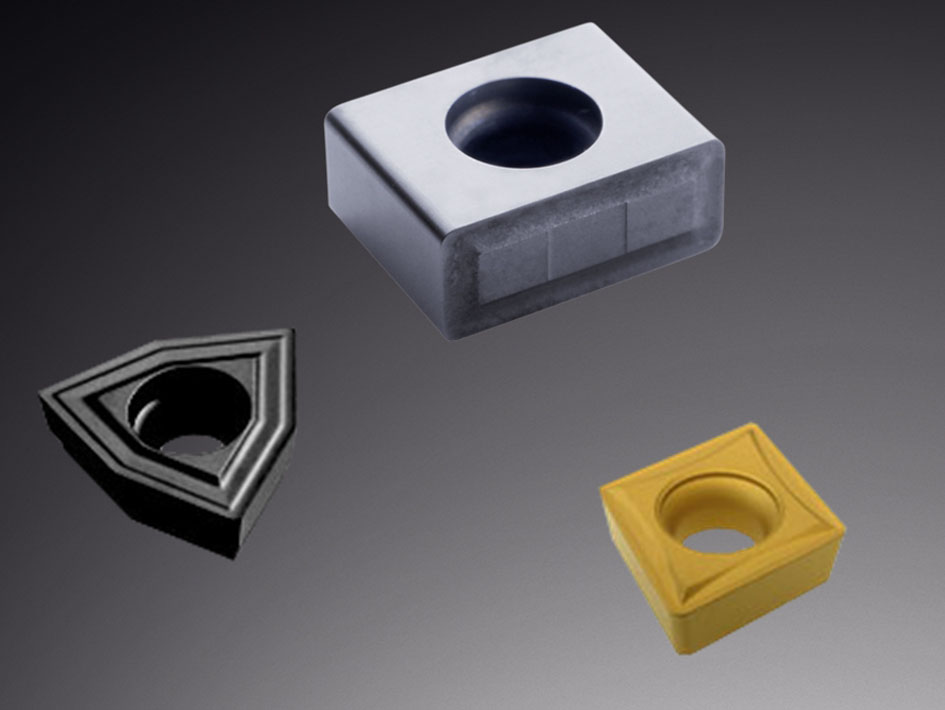

Noch schneller, präziser und mit längerer Standzeit – diesen Trend in der Zerspanungstechnik beantwortet die KOMET GROUP mit innovativen Werkzeugentwicklungen, unter anderem bei Wendeschneidplatten und Bohrern sowie deren Beschichtung. Zur optimalen Schichthaftung trägt ein spezieller, von der Schweizer UCM AG entwickelter Reinigungsprozess bei.

Die 1918 gegründete KOMET GROUP ist einer der führenden Komplettanbieter von Präzisionswerkzeugen und international anerkannter Technologie- und Innovationsexperte. Die Unternehmensgruppe mit Sitz in Besigheim versteht sich nicht nur als Werkzeughersteller, sondern als kreativer Partner entlang der Prozesskette in der Zerspanung. Kernkompetenzen liegen in der Entwicklung, Herstellung und dem Vertrieb kundenbezogener Lösungen und zukunftsweisender Dienstleistungen, die weltweit von Unternehmen beispielsweise aus der Automobil- und Flugzeugindustrie, dem Maschinen-, Schiffs- und Landmaschinenbau sowie der Energietechnik nachgefragt werden. Dafür verfügt die KOMET GROUP über 22 Tochtergesellschaften und 50 Vertretungen rund um den Globus.

Reinigung – entscheidend für die Qualität der Beschichtung

Wirtschaftlichkeit, Produktivität, Präzision und lange Werkzeugstandzeiten bei Zerspanungsprozessen stehen im Fokus der Entwicklungsarbeit von KOMET. Dafür setzt das Unternehmen einerseits auf modernste Fertigungstechnologien. Andererseits sind es neue Legierungen und Werkstoffe sowie Beschichtungen, die in PVD- und CVD-Verfahren aufgebracht werden. Um eine optimale Schichthaftung zu gewährleisten, erfolgt vor der Beschichtung eine wässrige Feinreinigung der Teile. Dabei müssen die Verunreinigen aus vorhergehenden Bearbeitungsprozessen wie Öle, Emulsionen, Polierpasten, Späne und Abrieb rückstandsfrei entfernt werden. Die Anlage im Product Center Schneidstoffe, mit der Wendeschneidplatten und rotationssymmetrische Bauteile wie Bohr- und Ausdrehwerkzeuge aus Hartmetall und HSS (Hochleistungsschnellarbeitsstahl) bisher gereinigt wurden, erfüllte diese Aufgabe zwar. Allerdings war sie aufgrund ihres fortgeschrittenen Alters sehr reparaturanfällig und wurde 2012 ersetzt.

Nicht nur eine Anlage, sondern ein kompletter Prozess

„Bei der Auswahl war uns wichtig, dass der Anbieter über Know-how in der Reinigung von Maschinenwerkzeugen verfügt. Außerdem wollten wir nicht nur eine Anlage, sondern einen kompletten Reinigungsprozess. Die Reinigungschemie dafür sollte nach Möglichkeit von unserem bisherigen Lieferanten kommen und die Anlage entsprechend ausgestattet beziehungsweise die Prozessparameter darauf abgestimmt werden“, berichtet Timo Maier, Fertigungsleiter Schleifen im Product Center Schneidstoffe bei der KOMET GROUP. Er war federführend beim Beschaffungsprojekt „Neue Reinigungsanlage“.

In der Angebotsphase waren fünf Anlagenhersteller beteiligt, bei zweien davon fanden Reinigungsversuche statt. „Beschichtungsreif saubere Teile“ lautete eine Anforderung. Darüber hinaus musste sichergestellt werden, dass die aus HSS-Werkstoffen gefertigten Teile nicht korrodieren und es bei den Werkzeugen aus Hartmetall zu keinem Kobalt-Leaching, also dem „Auswaschen“ von Kobalt im Reinigungsprozess, kommt.

Durchgesetzt hat sich die Schweizer UCM AG, ein Unternehmen der SBS Ecoclean Gruppe. „Überzeugt hat uns bei UCM einerseits die Prozessauslegung in Zusammenarbeit mit dem bestehenden Chemielieferanten. Andererseits haben uns der hochwertige Maschinenbau und die Verarbeitungsqualität gut gefallen“, begründet Timo Maier die Entscheidung.

Bedarfsgerechte Sauberkeit bei langer Badstandzeit

Das von UCM konzipierte Reinigungssystem verfügt über sieben Tauchbecken. Davon werden zwei als Reinigungsbecken mit einem alkalischen beziehungsweise sauren Medium, eines für die Konservierung der HSS-Teile und vier für Spüloperationen genutzt. In der letzten Spüle wird mit VE-Wasser gearbeitet, das die Fleckfreiheit der Teile gewährleistet. Beide Reinigungs- und das Konservierungsbecken sind mit Ultraschalleinheiten ausgestattet, deren Leistung teilespezifisch angepasst werden kann. „Jede Reinigungsstation verfügt über einen separaten Ölabscheider, über den filmische Verunreinigen sofort aus der Reinigungslösung ausgetragen werden. Dies sorgt für eine lange Badstandzeit“, ergänzt Marius Knoll, Fertigungsleiter Beschichtung und Prüfung bei der KOMET GROUP, in dessen Abteilung die Reinigungsanlage eingesetzt wird. Partikulärer Schmutz wird über Kerzenfilter ausgetragen.

Einen Beitrag zum guten Reinigungsergebnis und zur langen Standzeit leistet auch der von UCM entwickelte Vierseitenüberlauf, den alle Becken aufweisen. Das Reinigungs- beziehungsweise Spülmedium wird von unten in die Wannen eingebracht, nach oben transportiert und läuft dann an allen Seiten über. Abgereinigte Rückstände und Partikel werden dadurch sofort aus den Becken ausgetragen. Dies verhindert zum einen eine Rückkontamination der Teile beim Herausnehmen sowie die Bildung von Schmutznestern in den Becken. Zum anderen werden die Teile intensiv und gleichmäßig behandelt. Die Trocknung der Teile erfolgt durch Warmluft.

Vollautomatisch zu hohem Durchsatz

Wendeschneidplatten und Bohrwerkzeuge werden als Setzware gereinigt. Die Ladungsträger des Kunden werden in die Gestelle der Anlage eingesetzt, die sich auf einem Förderband permanent im Kreis bewegen. Sie verbleiben damit zum Be- und Entladen der Ladungsträger in der Anlage und werden an definierten Stellen von der Umsetzereinheit übernommen. Jede Charge ist mit einer Lochkarte bestückt, über die das teilespezifische Reinigungsprogramm ausgewählt wird. Zur späteren Automatisierung der Programmauswahl bereitete UCM die Anlage für den Einsatz von RFID-Chips vor. „Die RFID-Integration ist momentan noch nicht erforderlich, da wir mit zwei Reinigungsprogrammen auskommen“, erklärt Timo Maier. Serienmäßig können in der Anlage 16 Programme gespeichert werden.

Um der Anforderung nach einem hohen Durchsatz gerecht zu werden, verfügt die Anlage über zwei Umsetzersysteme. Die erste befördert die Chargen bis zur Mitte der Anlage und fährt zurück, um die nächste Teileladung zu holen, während der zweite Umsetzer für den Teiletransport bis nach der Trocknung zuständig ist. „Wir arbeiten inzwischen rund zwei Jahre mit der Anlage und sind sehr zufrieden mit dem Reinigungsergebnis. Der Prozess ist auch wirtschaftlicher geworden, was nicht zuletzt an der Anlagenverfügbarkeit von über 99 Prozent liegt“, fasst Marius Knoll abschließend zusammen.

Autor: Doris Schulz